Individuelle Einlegesohlen aus dem 3D Drucker

"In|no|va|ti|on: geplante und kontrollierte Veränderung, Neuerung in einem sozialen System durch Anwendung neuer Ideen und Techniken."

Seit über 10 Jahren (!) verwenden wir die additive Fertigung zur Produktion unserer Werkzeuge für den Einlagenbau, Leisten und Prototypen. Da lag es nahe, auch eine flexible, dauerelastische und individuelle Einlage direkt aus dem 3D Drucker mit flexiblen Filamenten zu fertigen! Und wir meinen: die jahrelange Entwicklung und tausende Testeinlagen haben sich gelohnt!

Individuelle, orthopädische Einlagen werden heute auf vielfältige Art und Weise hergestellt. Eines haben alle Methoden gemeinsam: sie sind zeitaufwändig und verursachen eine Menge Müll. Werden Einlagen z. B. mittels einer CNC Fräse aus Schaumblöcken gefräst, entstehen pro Paar bis zu 0,5 kg. Abfall! Angenommen ein Orthopädie-Schuhmacher stellt am Tag ca. 10 Paar solcher Einlagen her, sind das bei 230 Arbeitstagen über 1 Tonne Müll im Jahr!

Mit über 5 Jahren Erfahrung im 3D Druck haben wir bereits 2019 die Herausforderung angenommen, dem Orthopädie-Schuhtechniker eine neue, zeitsparende und müllvermeidende Alternative zu allem Bekannten anzubieten. Dazu haben wir uns intensiv mit der Königsdisziplin im FFF Druck, dem Druck von flexiblen Filamenten, beschäftigt.

Damals gelang es uns erst durch die Entwicklung spezieller Drucker und Filamente aus TPU und dem Einsatz einer modifizierten Konstruktions-Software, ein serienreifes und der gewohnten Qualität nahekommendes Produkt anzubieten.

Der Wandel verlief jedoch rasant! So können wir heute auf eine Vielzahl von ausgereiften und preisgünstigen Druckern und zahlreiche geeignete Filamente zurückgreifen, was auch dem Handwerker einen preisgünstigen Einstieg in die additive Fertigung ermöglich.

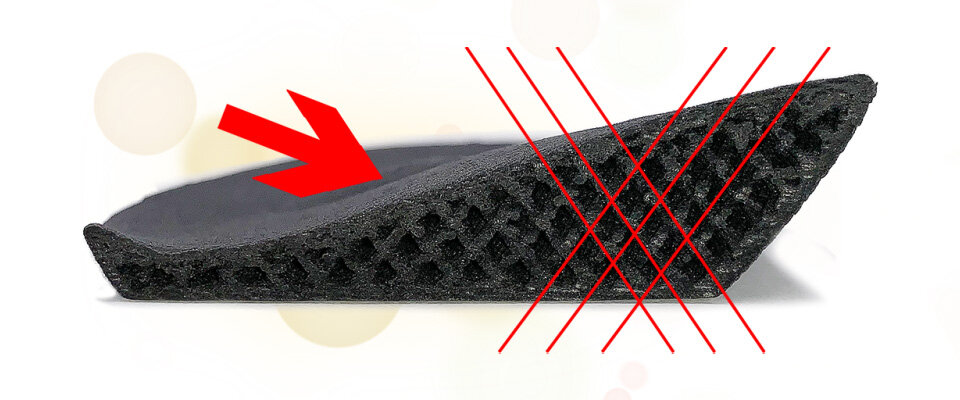

Die von uns präferierte und aus Foaming TPU im FFF Druckverfahren gefertigte Einlage ähnelt in ihrer Haptik den im Handwerk bereits bekannten Rohstoffen. In ihrer einzigartigen Physiologie bietet sie jedoch bisher unerreichte Eigenschaften. Durch die Kombination von einer Hülle und beliebig steuerbarem Infill ist sie extrem formstabil und dauerelastisch. Dennoch wird eine absolut gleichmäßige Druckverteilung auf den Korrekturen erreicht.

Dafür sorgt eine spezielle Rautenstruktur, die schräg zum Belastungswinkel gedruckt wird. Die Ränder sind massiv, dünn und stützend, die Härte bzw. Weichheit der gesamten Einlage wird nach Kundenwunsch über das Infill und die Temperatur des Drucks gesteuert.

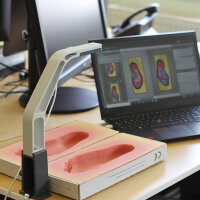

3D gedruckte Einlagen werden nach dem digitalen Vermessen (dreidimensionaler Scan) des Fußes passgenau auf Fuß wie Schuh hergestellt. Ein Zuschleifen ist nicht mehr notwendig. Wir bieten an, die Einlage in unserer Printfarm fertigen zu lassen, oder beraten auf eine passende Inhouse-Lösung, also den Einsatz eines 3D Scanners, der Wahl des richtigen Software-Pakets und dem Kauf eines geeigneten 3D Druckers.

Es ist möglich, die gedruckte Einlage z. B. bei einer zu hohen Korrektur, zu Beschleifen oder Zuzuschneiden.

Die Fertigstellung der gedruckten Basis erfolgt dann mit bewährten Bezugs- und Polstermaterialien, welche hervorragend mit der Einlage zu verkleben sind. Auf Wunsch kann die benötigte Kombination aus Polster und Decke bei uns vorgestanzt und mit Logo, MDR Kennzeichnung bis hin zur Seriennummer bedruckt geordert werden.

Wir sind mit unserem Know-How, einer herausragenden Software und unserer Printerfarm ein idealer Partner für den Einstieg in dieses neue Produktionsverfahren.

Das Besondere: wir bieten ein offenes System an, welches individuell an die eigenen Bedürfnisse angepasst werden kann. Modular kann dann jederzeit ausgebaut und erweitert werden.

So kann ein bereits vorhandener 3D Scanner integriert werden, wenn er den Scan im STL Format exportiert. Alternativ bieten wir natürlich auch unterschiedliche 3D Scanner ab ca. 1.500 € aus unserem Lieferprogramm an.

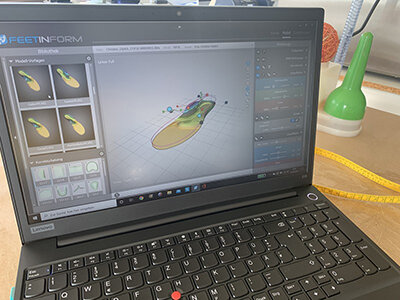

Herzstück ist unser Software-Paket, welches über 100 geprüfte Brandsohlen Schablonen enthält, welche auf vielen 3D Druckern sofort problemlos druckbar sind. Somit gelingen auch dem Einsteiger in kürzester Zeit perfekte Ergebnisse. Die modellierte Einlage wird wiederum per STL exportiert und bietet vollkommene Freiheit für den weiteren Produktionsprozess. Also keine versteckten Slicing-Gebühren oder Vorgaben bei Hardware, Materialien oder Druckarten.

Je nach gewünschtem Endprodukt empfehlen wir geeignete Drucker, welche dann direkt erworben werden. Wir begleiten bei der Einrichtung des kompletten Prozesses, beraten bei der Einrichtung weiterer Software und Einstellungen. Natürlich liefern wir auch passende Filamente und Zubehör aus unserem Sortiment.

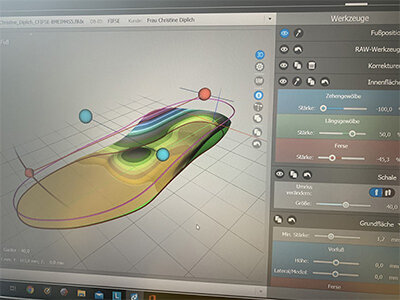

In unserer Software legen wir höchsten Wert auf absolut freie Gestaltbarkeit. Die jeweilige Einlage unterscheidet sich nicht nur von Patient zu Patient: viel mehr kann der Orthopädie- Schuhtechniker sein individuelles Konzept in dieser neuen Fertigungsweise einfach und reproduzierbar abbilden.

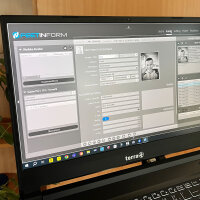

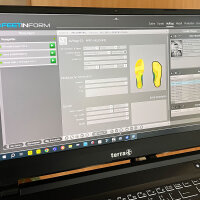

Hierzu bieten wir mit der Software FIFpro_print eine eigens für den 3D Druck weiterentwickelte Modellierungssoftware an.

Die einzelnen Arbeitsschritte sind denkbar einfach und leicht erlernbar:

1. Der fachmännisch erstellte Scan der Füße oder des Trittschaums wird in die Software geladen. Dies kann mit einem bereits vorhandenen 3D Scanner (Dateiexport STL) oder vorzugsweise unserem Kobra Scanner voll automatisiert in wenigen Sekunden erfolgen.

2. Aus zahlreichen, in der Software bereits vorkonfigurierten Schablonen wird das für den Schuh passende Modell herausgesucht und in der passenden Größe auf den Fuß gelegt: Brandsohle und Fuß werden dabei subtrahiert, es entsteht eine an den Fuß angepasste, rohe Einlegesohle!

3. Nachdem der Fuß korrekt auf der Einlage platziert wurde, werden die gewünschten Korrekturen gesetzt (ACHTUNG: auch hier sind alle deine Änderungen speicherbar, so kannst du deine Versorgungen schnell auf neue Einlagen übertragen). Dann werden Längsgewölbe, Höhe usw. angepasst. Die Konstruktion wir anschliessend auf die Gegenseite übertragen. Zum Schluß werden Pro- oder Supination und eventuell ein Höhendifferenzausgleich definiert.

4. Fertig! Die individuelle Einlegesohle ist nach ca. 6 Minuten zur Produktion bereit.

Die Einstiegsversion FIFse_print ist auf die wesentlichen Funktionalitäten reduziert, um den Start in die digitale Fertigung so einfach wie möglich zu machen. Individuelle Schablonen und Korrekturen werden durch unser Team modelliert und eingespielt. Für diese Version steht für einen Zeitraum von 3 Monaten eine "PayPerModel" Version zur Verfügung. Die Software-Lizenzgebühren werden in diesem Falle zum Preis der einzelnen Einlage (+ 5 €) hinzu gerechnet.

Die Vollversion FIFpro_print beinhaltet neben einer Datenbank und Schnittstellen zu gängigen Abrechnungsprogrammen auch einen einzigartigen Werkzeugkasten für die Modellierung. Schablonen, Korrekturen und Modellvorlagen können direkt modelliert und im Katalog des Benutzers abgelegt werden. Ferner ist es möglich, vorhandene Hardware (Scanner, Drucker vorhandene CNC-Fräse) anzubinden, so können verschiedene Fertigungsweisen über nur eine Modellierungssoftware abgearbeitet werden.

Bei der ständigen Weiterentwicklung der Software profitiert der Fuß- und Bewegungsspezialist von einer wachsenden Community, erhält in regelmäßigen Updates immer wieder neue Schuhmodelle, Modellvorlagen und Korrekturen. Erklär Videos helfen beim Erlernen der Software.

Bei Interesse bieten wir laufend kurzfristige Video-Meetings an, in denen wir die Software, Produkte und das Grundwissen vermitteln und individuelle Fragen klären.

Das könnte dich auch interessieren:

Die wichtigsten Fragen zum 3D Druck

In diesem Artikel beantworten wir die am häufigsten gestellten Fragen zum 3D Druck in der Orthopädie-Schuhtechnik.

Unsere digitalen Angebote im Überblick

In dieser Übersicht erfährst du mehr über unsere ditgitalen Angebote und wie dir diese bei deinen Prozessen helfen können.

3D Druckservice, Leisten & Co.

Du möchtest nicht selber drucken, sondern dich auf einen kompetenten Dienstleister verlassen. Hier erfährst du, wie einfach das geht.